Obsah

- TL; DR (príliš dlho; neprečítané)

- Zváraná vs. plynulá výroba v procese výroby rúr

- Krok za krokom technický proces pre zvárané a bezšvíkové oceľové rúry

- Vytváranie ingotov, kvetov, dosiek a sochorov

- Tvorba týchto materiálov do potrubí

- Vývoj zváraných a bezšvíkových rúr

- Ďalšie spracovanie a galvanizácia

- História výroby rúr

- Sila oceľových rúr

Vyrobené zo surovín vrátane železa, hliníka, uhlíka, mangánu, titánu, vanádu a zirkónia, oceľové rúry sú ústredným prvkom výroby rúr pre aplikácie zahŕňajúce vykurovacie a inštalačné systémy, diaľničné inžinierstvo, výrobu automobilov a dokonca aj medicínu (pre chirurgické implantáty a srdcové chlopne). ,

Ich vývoj siahajúci až k prielomom v oblasti inžinierstva pochádzajúcim z roku 1800, ich metódy konštrukcie vyhovovali rôznym návrhom pre nespočetné množstvo účelov.

TL; DR (príliš dlho; neprečítané)

Oceľové rúrky môžu byť skonštruované zváraním alebo použitím plynulého procesu na rôzne účely. Proces výroby rúrok, ktorý sa praktizuje po celé stáročia, zahŕňa použitie materiálu z hliníka do zirkónia v rôznych krokoch od surovín po hotový produkt, ktorý má historické uplatnenie od medicíny po výrobu.

Zváraná vs. plynulá výroba v procese výroby rúr

Oceľové rúry, od výroby automobilov po plynové rúry, môžu byť zvárané zo zliatin - kovy vyrobené z rôznych chemických prvkov - alebo vyrobené bez problémov z taviacej pece.

Zatiaľ čo zvárané rúry sa navzájom spájajú pomocou spôsobov, ako je zahrievanie a chladenie, a používajú sa na ťažšie, rigidnejšie aplikácie, ako sú inštalatérske práce a preprava plynu, bezšvíkové rúry sa vytvárajú prostredníctvom napínania a dutín na ľahšie a tenšie účely, ako sú bicykle a preprava tekutín.

Výrobný postup veľmi prispieva k rôznym návrhom oceľovej rúry. Zmena priemeru a hrúbky môže viesť k rozdielom v pevnosti a flexibilite pre veľké projekty, ako sú potrubia na prepravu plynu a presné prístroje, ako sú hypodermické ihly.

Uzatvorená štruktúra rúrky, či už je to guľatá, štvorcová alebo akýkoľvek tvar, vyhovuje akejkoľvek potrebe aplikácie, od toku tekutín po zabránenie korózie.

Krok za krokom technický proces pre zvárané a bezšvíkové oceľové rúry

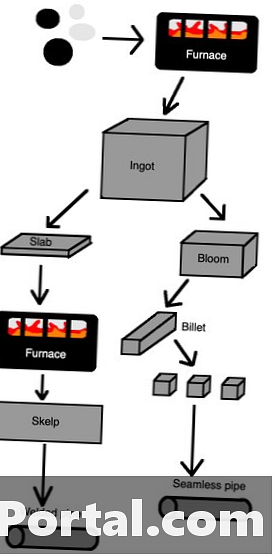

Celkový proces výroby oceľových rúr spočíva v premene surovej ocele na ingoty, kvety, dosky a polotovary (z ktorých všetky sú materiály, ktoré je možné zvárať), vytvorením potrubia na výrobnej linke a formovaním rúrky na požadovaný produkt.

••• Syed Hussain AtherVytváranie ingotov, kvetov, dosiek a sochorov

Železná ruda a koks, látka bohatá na uhlík zo zahriateho uhlia, sa v peci roztavia na tekutú látku a potom sa otryskajú kyslíkom za vzniku roztavenej ocele. Tento materiál je ochladený na ingoty, veľké oceľové odliatky na skladovanie a prepravu materiálov, ktoré sú tvarované medzi valcami pod vysokým tlakom.

Niektoré ingoty prechádzajú cez oceľové valce, ktoré ich napínajú na tenšie, dlhšie kúsky, aby vytvorili kvety, medziprodukty medzi oceľou a železom. Sú tiež valcované do dosiek, kusov ocele s pravouhlými prierezmi, cez naskladané valce, ktoré odrezávajú dosky do tvaru.

Tvorba týchto materiálov do potrubí

Viac valivých zariadení sa splošťuje - proces známy ako razenie - kvitne do blokov. Jedná sa o kovové kusy kruhového alebo štvorcového prierezu, ktoré sú ešte dlhšie a tenšie. Lietajúce nožnice odstrihávajú sochory v presných polohách, takže sa sochory môžu stohovať a tvarovať do bezšvíkových rúr.

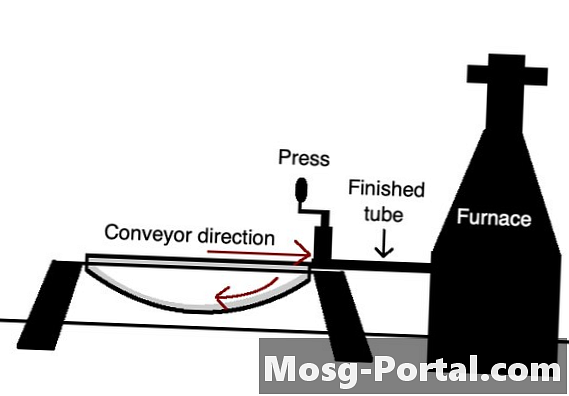

Dosky sa zahrievajú na asi 2 200 stupňov Fahrenheita (1 204 stupňov Celzia), kým nie sú kujné, a potom sa riedia na skelp, čo sú úzke prúžky stuhy dlhé až 0,4 kilometra. Ocel sa potom čistí pomocou nádrží s kyselinou sírovou, následne studenou a horúcou vodou a dopraví sa do závodov na výrobu rúr.

Vývoj zváraných a bezšvíkových rúr

V prípade zváraných rúrok odvíjacie zariadenie odvíja skelp a prechádza ho cez valčeky, aby sa okraje zvlnili a vytvorili sa tvary rúrok. Zváracie elektródy používajú elektrický prúd na utesnenie koncov pred tým, ako ich dotiahne vysokotlakový valec. Tento proces dokáže vyrobiť potrubie tak rýchlo, ako 1 100 ft (335,3 m) za minútu.

V prípade bezšvíkových rúr spôsobujú procesy zahrievania a vysokotlakového valcovania štvorcových blokov napínanie otvorom v strede. Valcovacie stolice prepichujú rúrku na požadovanú hrúbku a tvar.

Ďalšie spracovanie a galvanizácia

Ďalšie spracovanie môže zahŕňať narovnanie, navliekanie (rezanie tesných drážok do koncov rúrok) alebo zakrytie ochranným olejom zinku alebo galvanizácie, aby sa zabránilo hrdzaveniu (alebo čokoľvek, čo je potrebné na účely rúr). Galvanizácia zvyčajne zahrnuje elektrochemické a elektrodepozičné procesy zinkových povlakov na ochranu kovu pred korozívnym materiálom, napríklad slanou vodou.

Tento postup odstraňuje škodlivé oxidačné činidlá vo vode a vzduchu. Zinok pôsobí ako anóda na kyslík za vzniku oxidu zinočnatého, ktorý reaguje s vodou za vzniku hydroxidu zinočnatého. Tieto molekuly hydroxidu zinočnatého po vystavení oxidu uhličitému tvoria uhličitan zinočnatý. Nakoniec sa tenká nepreniknuteľná nerozpustná vrstva uhličitanu zinočnatého drží zinku na ochranu kovu.

Tenšia forma, elektrogalvanizácia, sa všeobecne používa v automobilových častiach, ktoré vyžadujú antikoróznu farbu, takže ponorenie za tepla znižuje pevnosť základného kovu. Nerezové ocele sa vytvárajú, keď sú nerezové diely galvanizované na uhlíkovú oceľ.

História výroby rúr

••• Syed Hussain AtherZvárané oceľové rúry sa datujú už od škótskeho inžiniera Williama Murdocksa objavom systému svietidiel spaľujúcich uhlie vyrobených z sudov muškiet na prepravu plynného uhlia v roku 1815. Až do konca osemdesiatych rokov 20. storočia sa na prepravu benzínu a ropy zavádzali bezšvíkové rúry.

Počas 19. storočia inžinieri vytvorili inovácie vo výrobe rúr, vrátane metódy inžiniera Jamesa Russella, aby pomocou kladiva sklopili a spojili ploché železné pásy, ktoré sa zahrievali, až kým neboli v roku 1824 tvárné.

Hneď nasledujúci rok inžinier Comenius Whitehouse vytvoril lepšiu metódu zvárania na tupo, ktorá spočívala v zahrievaní tenkých plechov železa, ktoré boli zvinuté do rúrky a privarené na koncoch. Spoločnosť Whitehouse použila kužeľovitý otvor na zvlnenie okrajov do tvaru rúrky pred ich zváraním do rúrky.

Táto technológia by sa rozšírila aj v automobilovom priemysle a použila by sa aj na prepravu ropy a plynu s ďalšími prielommi, ako sú rúrkové lakte na tvárnenie za tepla na efektívnejšie vytváranie ohýbaných rúrkových výrobkov, a kontinuálne tvarovanie rúrok v konštantnom prúde.

V roku 1886 nemeckí inžinieri Reinhard a Max Mannesmann patentovali prvý proces valcovania na výrobu bezšvíkových rúr z rôznych kusov v továrni otcovských spisov v Remscheide. V deväťdesiatych rokoch minulého storočia vynašiel duo proces stáčania pomocou valcov, spôsob zmenšovania priemeru a hrúbky steny oceľových rúrok kvôli zvýšenej trvanlivosti, ktorý by svojimi ďalšími technikami vytvoril „Mannesmannov proces“, ktorý spôsobí revolúciu v oblasti oceľových rúr. inžinierstva.

V šesťdesiatych rokoch technológia počítačového číslicového riadenia (CNC) umožnila inžinierom používať vysokofrekvenčné indukčné opravárske stroje na presnejšie výsledky pomocou počítačom navrhnutých máp pre zložitejšie návrhy, užšie zákruty a tenšie steny. Počítačom podporovaný návrhový softvér by naďalej dominoval v tejto oblasti s ešte väčšou presnosťou.

Sila oceľových rúr

Oceľové potrubia môžu všeobecne trvať stovky rokov s veľkou odolnosťou proti prasklinám zo zemného plynu a znečisťujúcich látok, ako aj proti nárazom s nízkym prienikom do metánu a vodíka. Môžu byť izolované polyuretánovou penou (PU), aby sa zachovala tepelná energia a zostali silné.

Stratégie kontroly kvality môžu používať metódy ako napríklad röntgenové lúče na meranie veľkosti rúrok a príslušné prispôsobenie pre akékoľvek pozorované odchýlky alebo rozdiely. To zaisťuje, že potrubia sú vhodné na ich použitie aj v horúcom alebo mokrom prostredí.